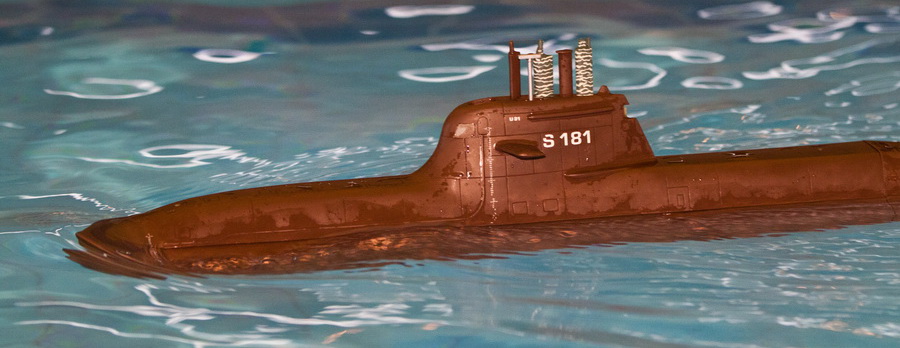

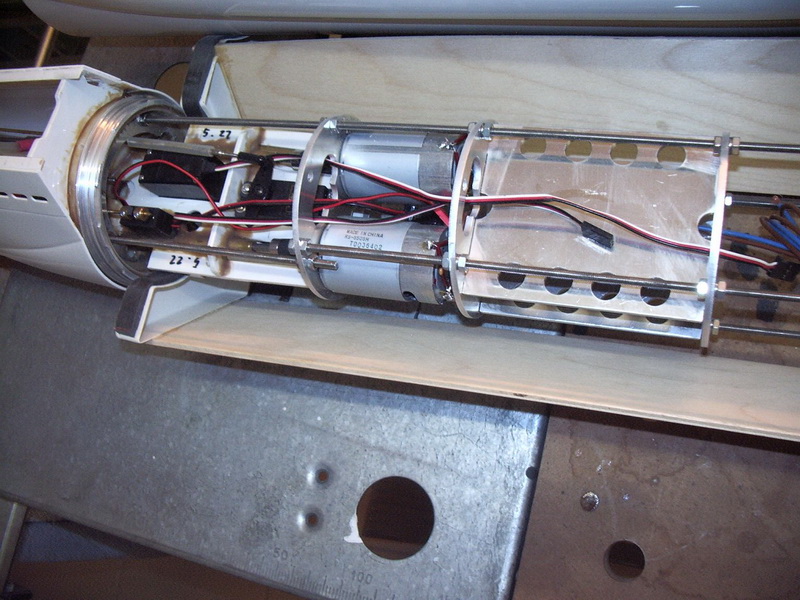

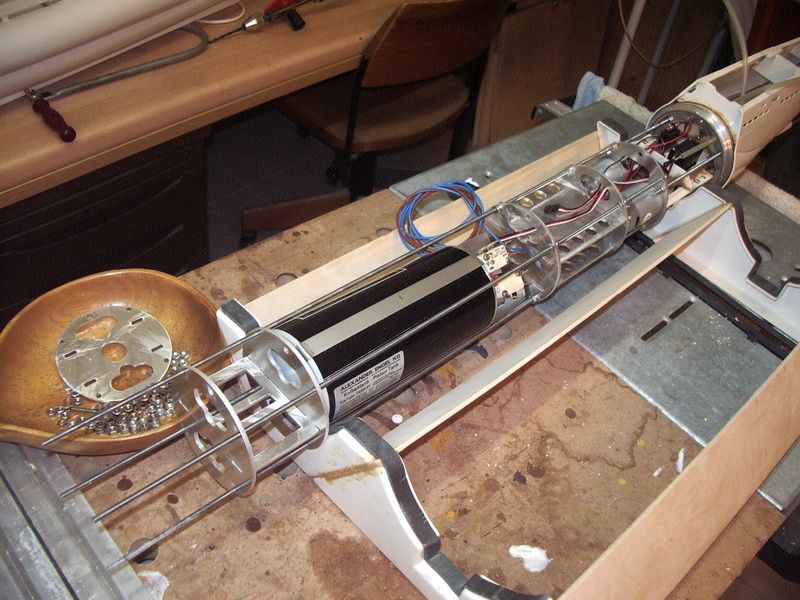

Hecksektion mit dem Technikgerüst und Bajonettverschluss:

Der erste Umbau war bei der Hecksektion. Dort habe ich die Abdichtung der Gestänge-Durchführung mit Faltbälgen durch Stopfbuchsen ersetzt. Dazu mussten die Messingstäbe der Ruderanlenkung mit Hilfe von Messingrohren auf 3mm Durchmesser erweitert werden. Ich habe die Messingrohre an den Stellen, wo die Stopfbuchsen sind, auf das Anlenkgestänge gelötet.

Dann wurde das ABS Technikgerüst durch ein ALU Technikgerüst ersetzt und der Verschluss des Druckrohres durch einen Bajonettverschluss ausgeführt.

Noch bevor der hintere Deckel in die Hecksektion eingebaut wird, habe ich den Bajonettverschluss auf den Deckel und das Druckrohr eingepasst und mit 2 Komponenten Epoxi-Harz verklebt. Den Teil des Bajonettverschlusses am Druckrohr habe ich noch einmal von außen mit einem Streifen Glasfasermatte und 2K Kleber verstärkt.

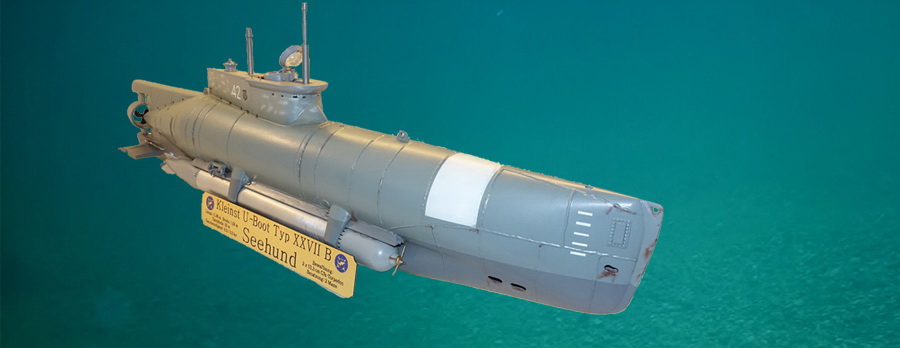

Das Technikgerüst wird mit 8 Spanten und mehreren verschiedenen Zwischenböden geliefert. Die Gewindestangen und Muttern müssen dazu gekauft werden.

Als erstes muss der Spant, der in den hinteren Deckel gehört, eingebaut werden. Dieser Spant trägt das ganze Technikgerüst. Er wird mit 3 Gewindestangen zum nächsten Spant für die Motoren verbunden. Als Zwischenteile für diese Sektion habe ich die ABS Teile aus dem Baukasten wiederverwendet. In dieser Sektion enden die Schiffswellen und liegen die Kupplungen zu den Motoren.

Nachdem ich die Motoren eingebaut hatte, und versuchte die Schiffswellen entspreched einzubauen, stellte ich fest, dass der Abstand der Motoren auf dem Alu-Technikgerüst enger ist als im Originalbaukasten. Das bedeutet, dass die Stevenrohre nicht mehr gerade zur Schiffsachse liegen, sondern leicht nach außen gehen. Damit stimmte natürlich auch die außenliegende Lage der Wellen im Heck des Rumpfes nicht mehr. Auch die Wellendurchbrüche im hintern Deckel passten nicht mehr. Ich habe alles mit einer Feile nachbearbeitet, bis es wieder passte. Kritisch wurde es an der hinteren Stelle im Rumpf, wo die Welle austritt. Hier wurde alles extrem knapp, und ich musste aufpassen, dass es in den Wellen nicht zu Spannungen kommt. Nun haben die Wellen eine leichte Flucht nach außen und die Motoren und die Wellen fluchten nicht mehr zu 100%. Aber durch die Gummikupplung geht es.

Als nächstes erfasste ich die Mitte des Tauchtanks und die Mitte des Druckrohres. Diese Punkte habe ich auf das Technikgerüst übertragen. Der Tauchtank wurde mittig zum Druckrohr ausgerichtet und im Technikgerüst platziert. Im Lieferumfang des Technikgerüstes gibt es Spanten mit Bohrungen in der Mitte für die Gewindestange des Tauchtanks. Den Wasseranschluss habe ich nach hinten über den hinteren Deckel geführt, so dass die Gewindestange des Tauchtanks nach vorne ausfährt. Dadurch ist das Ansaugrohr des Tauchtanks wesentlich kürzer.

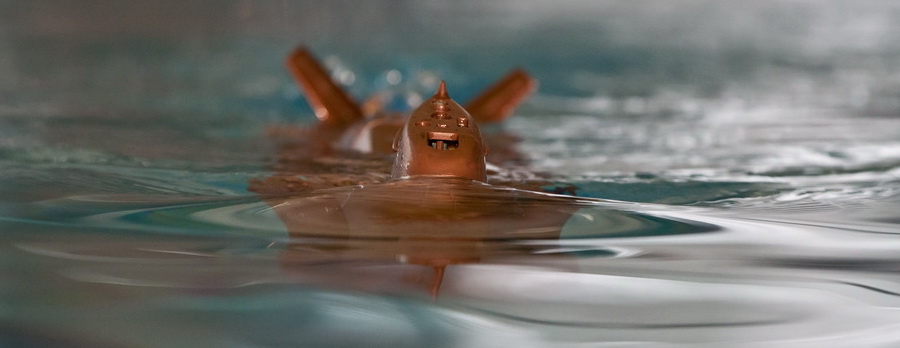

Das hat zwar zur Konsequenz, dass das U-Boot beim Fluten erst hinten schwerer wird, was beim Tauchen nicht so schön aussieht. Dadurch kommen die Schiffschrauben nicht aus dem Wasser und können keine Luft ziehen. Das war bei meinem ersten U-Boot immer ein Problem. Man kann durch Steuern der Tiefenruder das Fahrbild beim Fluten des Tauchtanks so beeinflussen, dass das Fahrbild beim Tauchen gut aussieht.

Wie nun die weiteren Spanten am Technikgerüst verteilt werden, und wo welche Teile eingebaut werden, hat sich während der Bauzeit öfters geändert. Lästig war dabei immer das Herausschrauben der Muttern von den Gewindestangen. Irgendwann habe ich angefangen, meine Minibohrmaschine mit dem Gummi einer Schleifscheibe zu versehen, um damit die Muttern anzutreiben. Alle Schrauben von Hand auf die Gewindestange aufzufädeln hätte Stunden gedauert.