- Details

Wie es dazu kam

Das Projekt ging damit los, dass eines unsere Clubmitglieder eine Hafenbarkasse bauen wollte, in der Hoffnung das ist dann die einzige Hafenbarkasse weit und breit. Um den Rumpf günstig zu bekommen musste er 3 Stück bestellt und unser Vorstand hat auch einen Rumpf genommen. Den haben wir uns natürlich angesehen und gemeint: da passt ja auch eine Dampfmaschine rein. Wir alle fanden den Rumpf und den Maßstab so klasse, das spontan die Idee geboren wurde die Barkasse als Projekt zu bauen, mit Elektro- und mit Dampfantrieb. 4 Mitglieder sind es nun, und es wurden nochmals Rümpfe bestellt.

Ab Donnerstag den 13. Juni 2013 ist dann der erste Bautermin, alle Rümpfe sind da, die Ständer sind fertig und mit dem Bau der Dampfmaschine haben wir auch schon angefangen.

Also los geht's!

Die Bilder zur Dampfmaschine gibt es unter dem Projekt „Echtdampf“, erste Fotos vom Rumpf und den ersten Tests mit der Dampfmaschine gibt es unten:

|

|

|

|

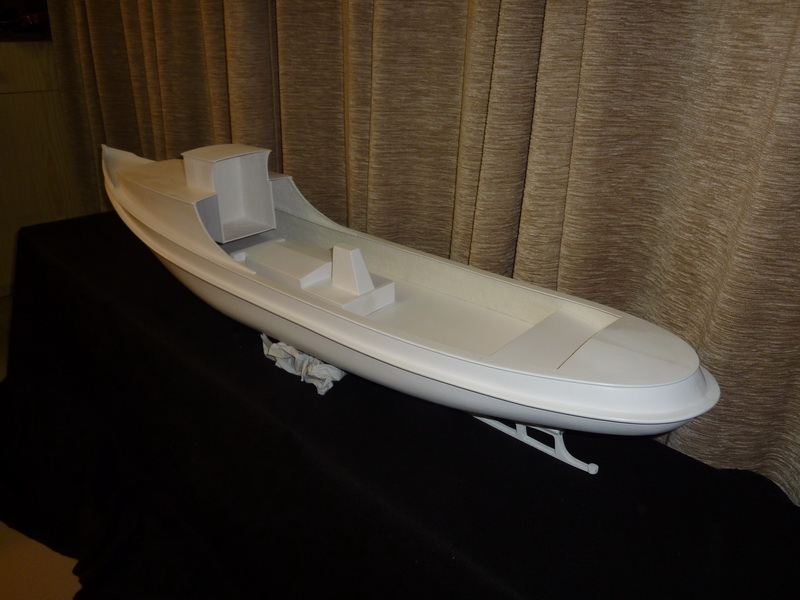

Der Rumpf für die Barkasse |

|

|

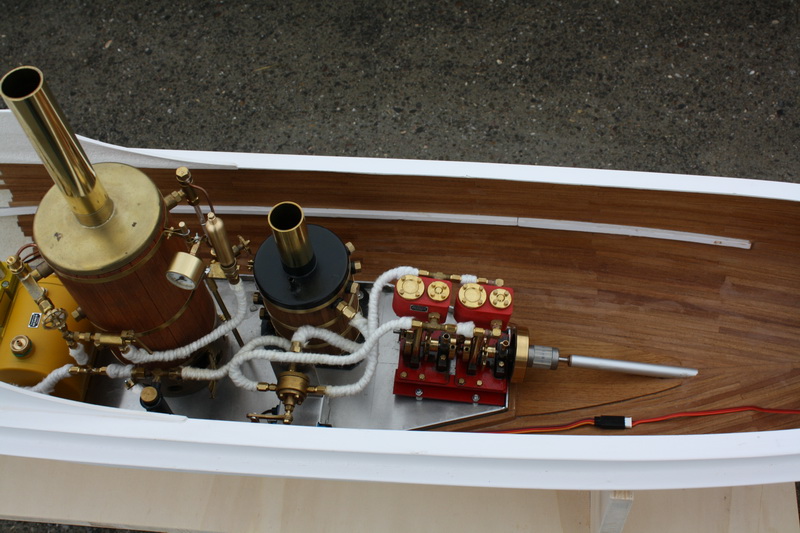

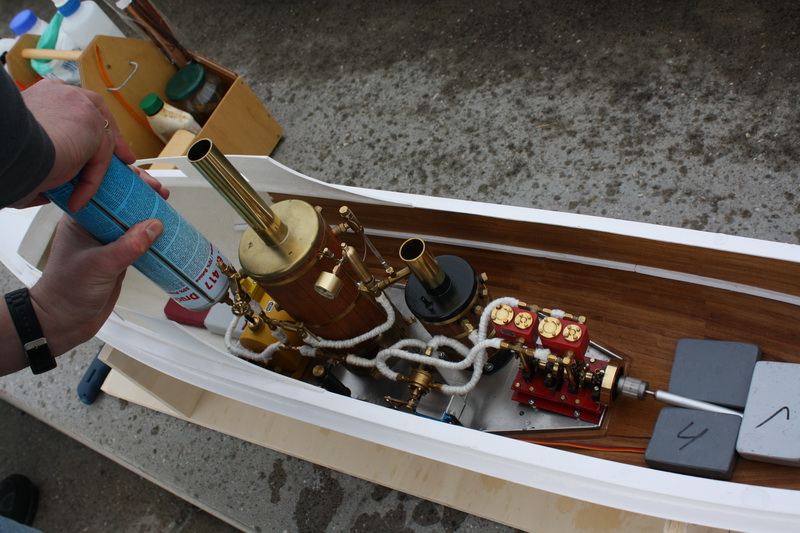

Die ersten Test die |

|

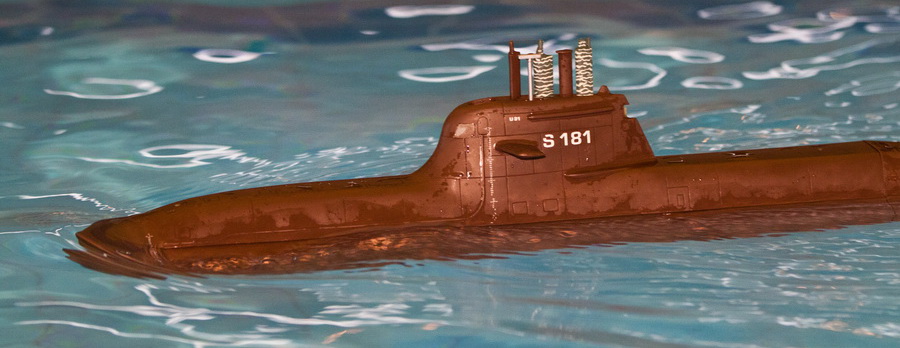

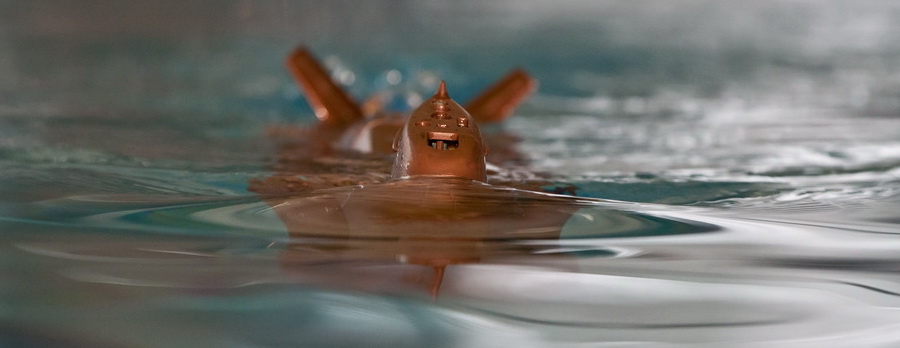

Die Barkasse ist im Maßstaß 1:15 gebaut. Dieser Maßstab bietet die Gelegenheit viele Details auf das Modell zu bringen. Die Qualität ist sehr gut, die Verdrängung liegt bei etwas um die 11 kg und damit besteht die Möglichkeit eine Dampfmaschine einzubauen.

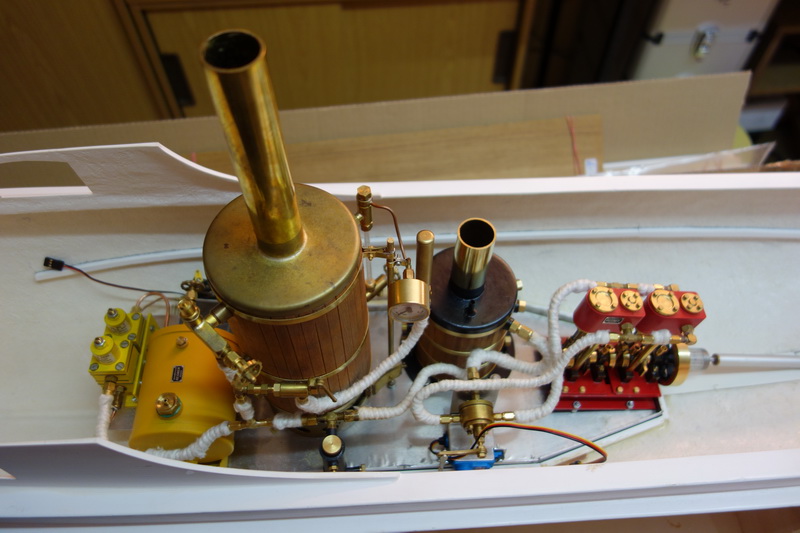

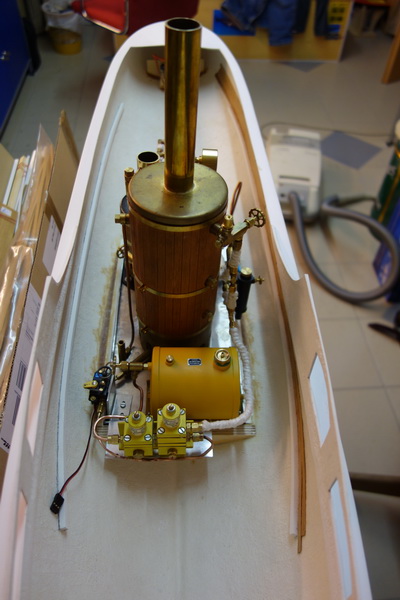

Der erste Test für einen Einbau der Dampfmaschine hat gezeigt, dass die Planungen gut verlaufen sind. Es ist ausreichend Platz im Rumpf um die Gesamtanlage aufzunehmen. Gefällt mir so schon ganz gut.

Hier nun die nächsten Berichte über den Baufortschritt:

- Der Anfang (diese Seite)

- Die Dampfmaschine

- 1. Baubericht 2013

- 1. Probefahrt im Dezember 2013

- 2. Baubericht Decksaufbau

- 3. Baubericht Oktober 2014

- 4. Baubericht Januar 2015

- Probefahrt April 2015

- Einbau Jeti Mbar in der Dampfbarkasse

- Details

Mit dem Projekt der Hafenbarkasse Charlotte wollten wir ja auch 2-3 Barkassen mit einer Dampfmaschine ausrüsten. Da wir ja ohnehin schon einige Experten für Dampfmaschinen und Dampfloks im Verein haben, wollen wir das Thema Dampfmaschinen unter der Überschrift „Echdampf“ führen.

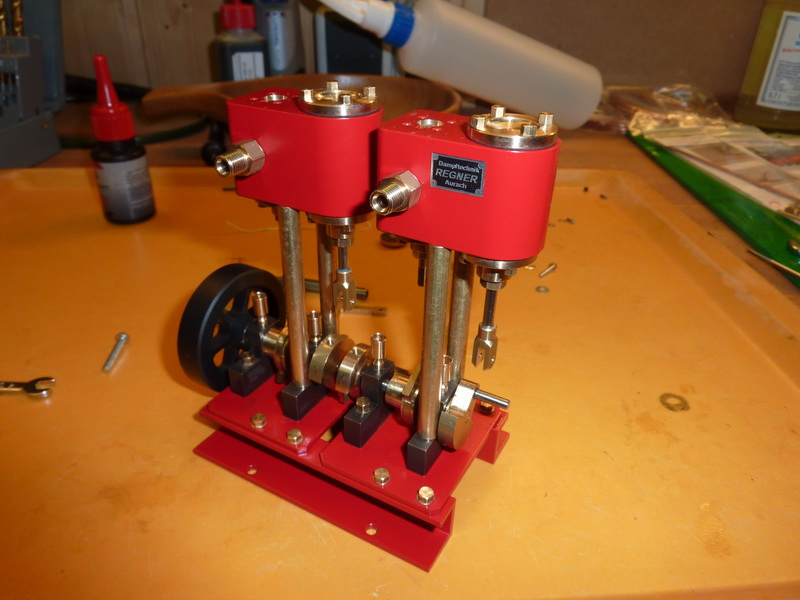

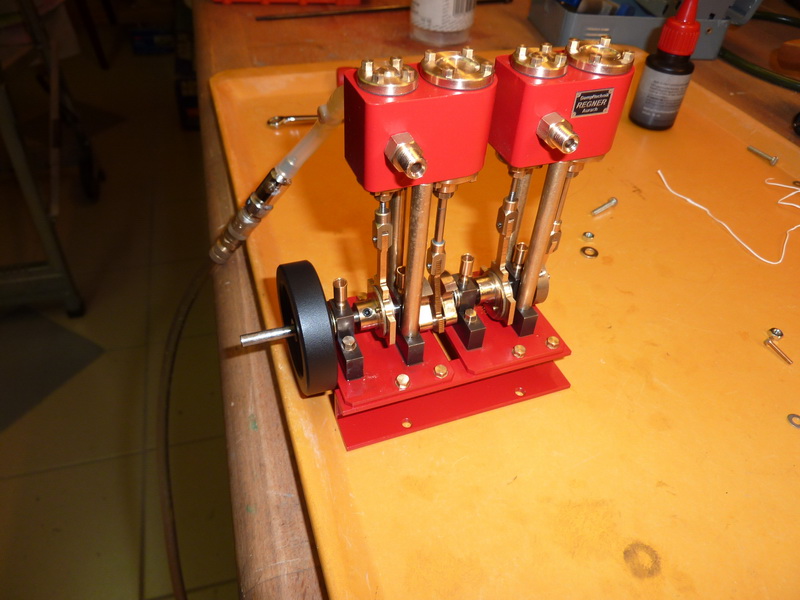

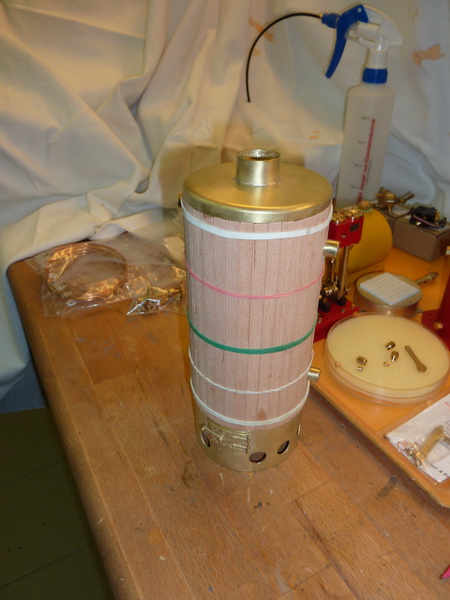

Das erste Projekt ist also der Dampfantrieb für die Hafenbarkasse. Nach einigem recherchieren haben wir beschlossen zu Regner nach Aurach zu fahren. Und dort haben wir dann auch gleich 2 komplette Sätze mitgenommen, je eine Junior Dampfmaschine, mit Kessel, Kondensator, Gastank und allem was so dazu gehört.

Wir haben uns für eine Junior Maschine von Regner entschieden, sie passt von der Größe und Leistung in unsere Barkasse. Eigentlich fängt man ja mit der Dampfmaschine an, und baut dann den Rumpf um die Maschine. Aber bei uns ist halt alles ein bisschen anders.

Hier nun die ersten Bilder, eine Dampfmaschine ist bereits fertig und läuft schon:

Bei Regner, da leuchten die Augen bei so viel Dampfmaschinen:

|

|

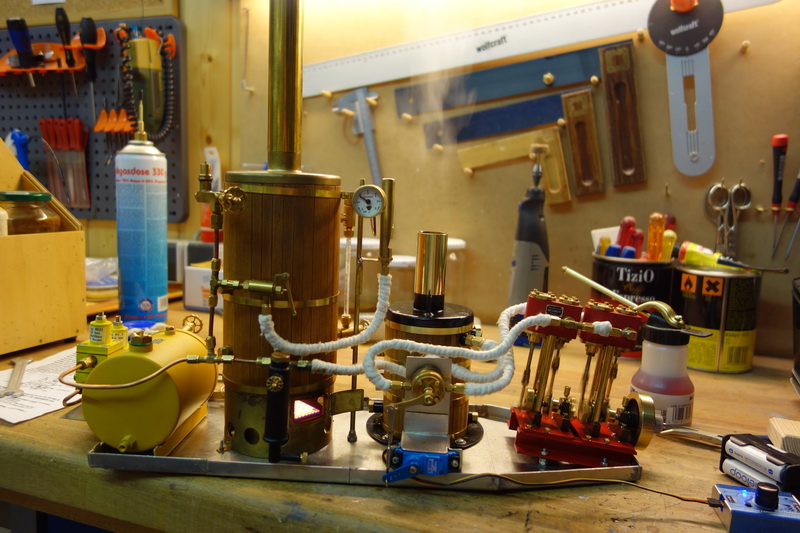

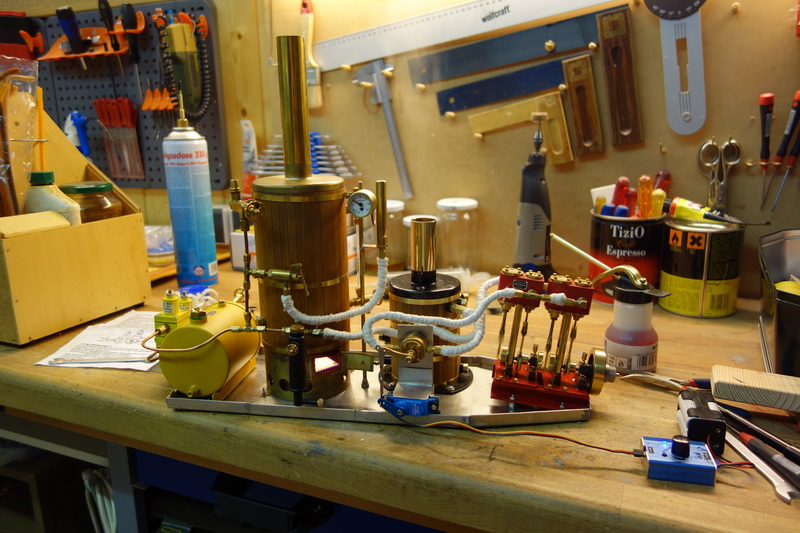

|

Bei den ersten Tests zeigte sich das der Kessel schnell Druck aufbaut und die Dampfmaschinen gar nicht so viel Dampf braucht. Also wurde vor den Gaskessel noch eine Gasregulierung (Keifler) eingebaut, damit Gasbrenner abhängig vom Druck geregelt wird. Im Moment habe ich den Gasregler so eingestellt das ab 2,2 Bar der Brenner runter geregelt wird. Mal sehen wie sich das in der Praxis bewährt.

- Details

Die Dampfmaschine hat nun ein paar Betriebsstunden hinter sich und läuft butterweich. Mittlerweile habe ich den Innenraum meiner Dampfbarkasse mit Teak beplankt und ein Ruderservo eingebaut. Damit ist die Barkasse eigentlich fahrbereit.

Also trafen wir uns kurz vor Weihnachten am Meilenwerk in Böblingen zu einer ersten echten Probefahrt. Erst Maschine anheizen, nachdem der Betriebsdruck erreicht war setzte ich sie ins Wasser und wir wogen das Boot noch mit Blei aus. Los ging es.

Zugegeben das Wetter war nicht wirklich optimal, es war sau kalt und es blies ganz ordentlich, aber die Barkasse drehte fehlerfrei die ersten runden in ihrem zukünftigen Element. Die Probefahrt war auf Anhieb ein voller Erfolg. Man sieht, Vorbereitung und sorgfältige Arbeit ist alles.

|

|

|

|

|

|

|

|

|

- Details

Einige Monate sind seit dem Start des Projektes vergangen. Die Dampfmaschine ist nun soweit fetrig gestellt und in den Rumpf eingebaut, dass nicht mehr viel bis zur ersten Probefahrt fehlt. Aber vorher wollte ich die Junior Maschine erst einmal testen. Bei den ersten Testläufen wurde schnell klar, dass der Brenner ordendlich Leistung liefert, zu viel um die Maschine in einer vernünftigen Drehzahl zu betreiben. Ich beschloss einen Gasregeler (Ludger/Keifler) einzubauen. Ein trüber Sonntag und der Umbau ist vollzogen. Anbei nun ein paar Bilder und ein Video:

|

|

|

- Details

Eine Hafenbarkasse soll ja ein richtiges Teak Deck haben. Hier nun ein paar Bilder wie ich das Deck aufgebeut habe:

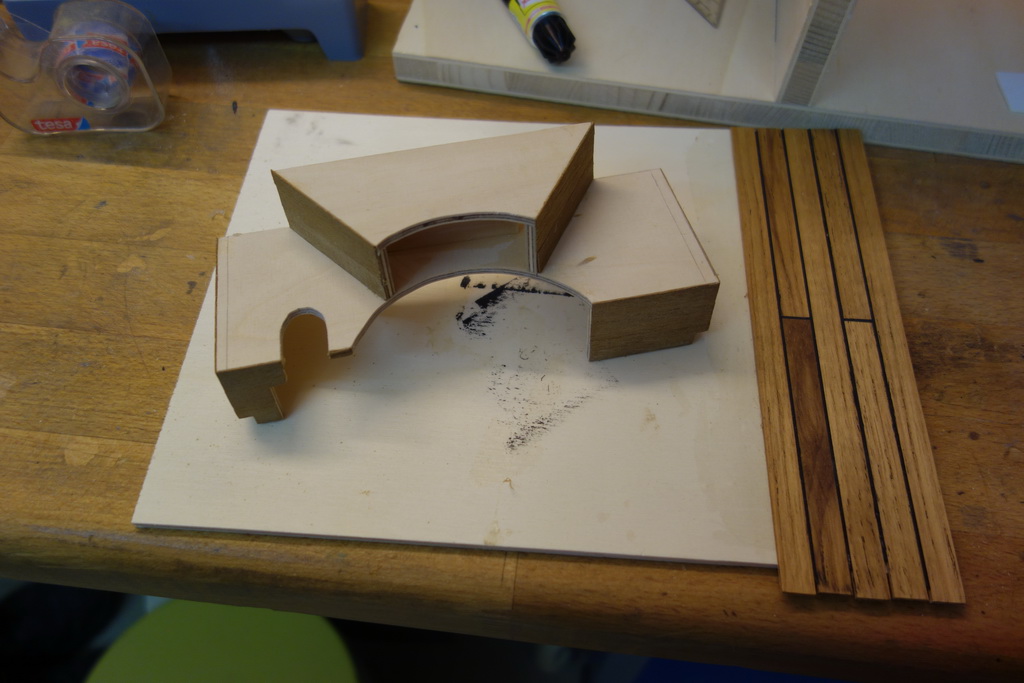

Als erstes ein Grundgrüst aus wasserfestem Sperrholz:

darauf Teakleisten mit 2 * 10 mm. Ich habe die Leisten mit Patez auf das Grundgerüst geklebt und den Spaltenabstannt zwischen den Leisten mit 1mm ABS Leisten gemessen. Nun bereits das erste mal Schleifen damit die Oberfläche glatt wird:

Nun habe ich die Zwischenräume mit Teer aus der Tube aufgefüllt. Die Tube habe ich vorher mit heissem Wasser erwärmt. Dannach das Deck mit einem Japanspachtel aus Stahl abgezogen. Dann trocknen lassen:

Jetzt wir das Deck so lange geschliffen bis das Teer von den Planken wieder unten ist. Das ein paar Teerreste in den Holzrissen bleiben gibt dem ganzen ein altes Finish. Nun das Teak mit Teaköl einreiben. Hier nun das Ergebniss: